Интеграция трансформаторов тока в АСУ ТП нефтеперерабатывающего завода — повышение надёжности и прозрачности данных

Нефтеперерабатывающий завод — это один из самых сложных и критически важных промышленных объектов, где технологический цикл работает непрерывно 24/7, а любое отклонение может повлечь за собой не только финансовые потери, но и серьёзные риски для безопасности. От стабильной работы перекачивающих насосов, печей атмосферной и вакуумной колонн, компрессорных станций и систем КИПиА напрямую зависит не только эффективность производства, но и экологическая безопасность.

Однако многие НПЗ, особенно построенные ещё в советский период, до сих пор эксплуатируют устаревшие системы учёта и контроля, в которых отсутствует детализация по электрическим параметрам. В АСУ ТП часто отсутствуют данные о реальном токе потребления на ключевых агрегатах, либо они поступают с низкой точностью и с задержкой. Это создаёт так называемые «слепые зоны» — участки, где оператор видит лишь «включено/выключено», но не знает, как именно работает оборудование.

Типичные последствия:

- Ложные срабатывания защиты из-за отсутствия данных о плавном росте нагрузки;

- Запоздалая диагностика неисправностей — например, начинающейся кавитации насоса или перекоса фаз в печи;

- Неточности в энергоучёте, что мешает корректному расчёту себестоимости продукции;

- Сложности при расследовании аварий — не хватает «цифрового следа» по электрическим параметрам.

В условиях, где даже минута простоя стоит десятки тысяч долларов, а требования промышленной безопасности становятся всё строже, такие пробелы в данных недопустимы.

Именно здесь на помощь приходит интеграция трансформаторов тока в АСУ ТП

Решение, которое, оставаясь внешне незаметным, кардинально повышает прозрачность, надёжность и управляемость всего технологического процесса.

Внедрение трансформаторов тока в состав АСУ ТП

Для повышения надёжности и прозрачности данных на нефтеперерабатывающем заводе была реализована модернизация АСУ ТП за счёт интеграции трансформаторов тока (ТТ) на ключевых энергоёмких узлах:

- перекачивающих насосах сырья и готовой продукции,

- электронагревателях в печах атмосферной и вакуумной колонн,

- компрессорных станциях установок каталитического крекинга,

- системах рекуперации тепла и вентиляции.

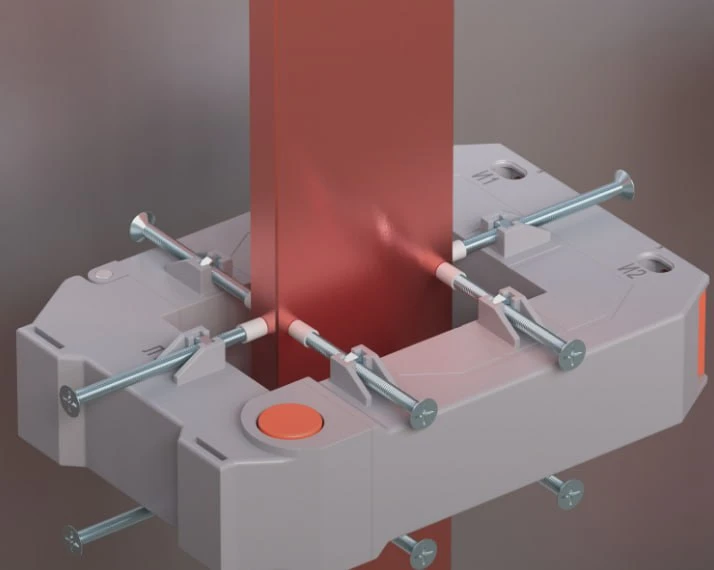

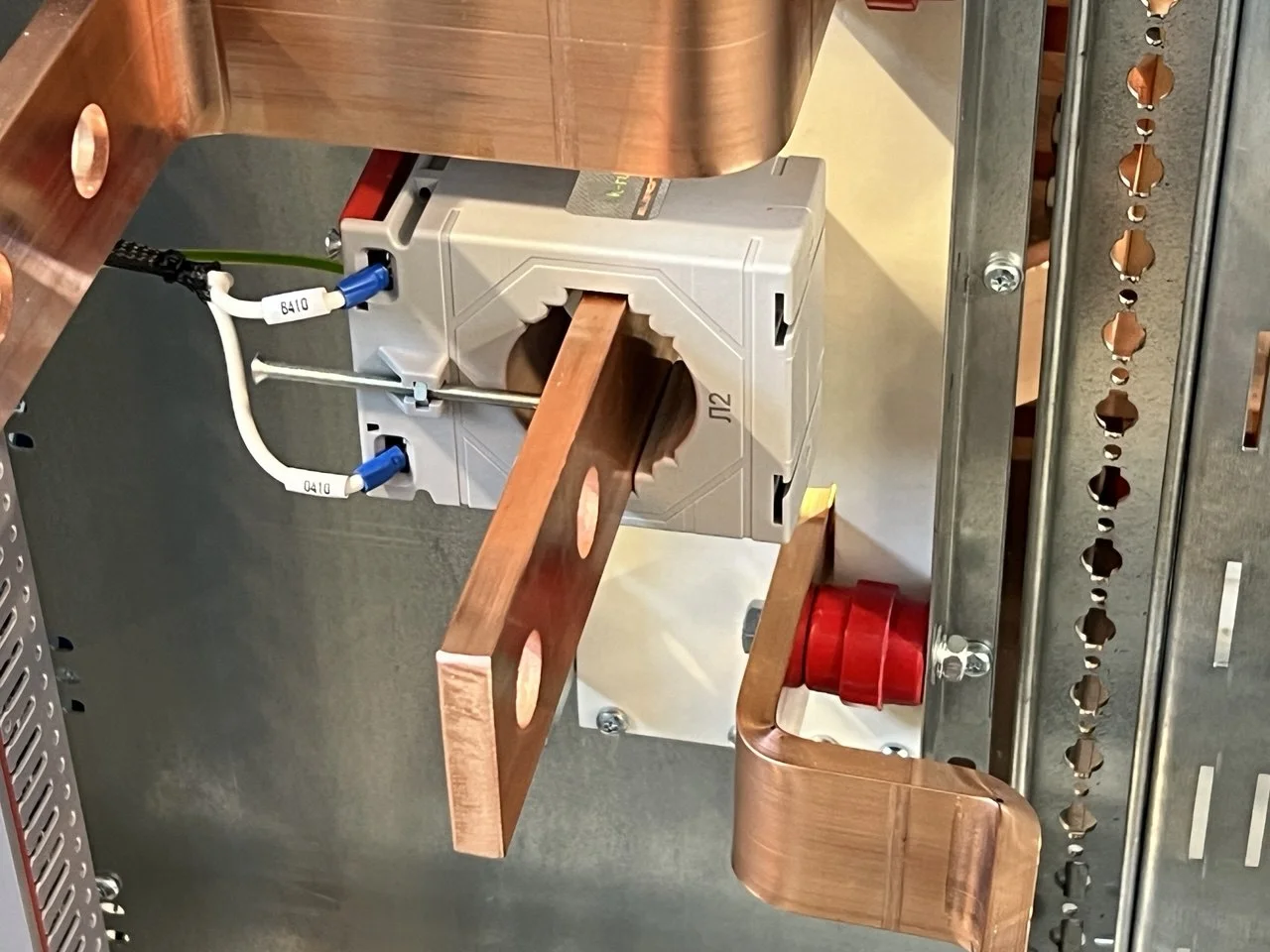

Учитывая взрывоопасную среду (зоны классов В-I и В-II по ПУЭ), были выбраны трансформаторы тока во взрывозащищённом исполнении с маркировкой Ex d IIC T6 и степенью защиты не ниже IP66. Все устройства соответствовали требованиям ГОСТ Р и отраслевым стандартам нефтегазовой отрасли.

Монтаж проводился бесконтактным способом: ТТ просто надевались на фазные проводники без разрыва цепи и без вывода оборудования из эксплуатации. Это позволило выполнить работы в рамках плановых окон, не нарушая непрерывности технологического цикла — критически важное условие для НПЗ.

Сигналы с вторичных обмоток поступали в интеллектуальные измерительные модули, интегрированные в существующую АСУ ТП через стандартные промышленные протоколы: Modbus TCP, Profibus DP и OPC UA. Это обеспечило совместимость с оборудованием разных поколений — от советских контроллеров до современных SCADA-систем.

Как это работает на практике

Сценарий 1: Раннее выявление кавитации на насосе подачи нефти

Система зафиксировала нестабильные колебания тока на перекачивающем насосе сырья: амплитуда изменялась на ±15% с частотой 2–3 Гц. Такой паттерн — типичный признак начинающейся кавитации, вызванной снижением уровня в резервуаре-источнике. Оператор получил оповещение и своевременно скорректировал режим работы насоса, избежав гидроудара и аварийной остановки установки первичной переработки.

Сценарий 2: Контроль перекоса фаз в печи атмосферной колонны

На электронагревателях печи система выявила, что ток по фазе B на 28% выше, чем по A и C. Анализ показал, что один из ТЭНов подключён только к фазе B, создавая дисбаланс. Это могло привести к перегреву и разрыву корпуса ТЭНа в условиях высоких температур. После перераспределения нагрузки:

- снизилась тепловая нагрузка на шину,

- улучшилась стабильность температуры в зоне нагрева,

- исчез риск аварии в зоне повышенной пожароопасности.

Сценарий 3: Повышение точности энергобалансов

Ранее данные по энергопотреблению установок крекинга и гидроочистки поступали с погрешностью до 5%, что затрудняло расчёт удельных показателей. После внедрения ТТ с классом точности 0,5 данные стали поступать с погрешностью менее 0,8%. Это позволило:

- корректно распределять затраты по продуктам,

- выявить «утечки» мощности на вспомогательных системах,

- повысить достоверность отчётности для вышестоящего диспетчерского центра.

Результаты и выгоды

Внедрение трансформаторов тока в АСУ ТП нефтеперерабатывающего завода принесло как операционные, так и стратегические преимущества уже в первые три месяца эксплуатации:

- Снижение числа ложных срабатываний защиты на 42%;

- Повышение точности энергоучёта до 99,2%;

- Сокращение времени диагностики неисправностей с 4–6 часов до 25–30 минут;

- Улучшение прозрачности данных для диспетчерского центра и вышестоящих систем;

- Полное соответствие требованиям промышленной безопасности.

Перспективы масштабирования

Решение, внедрённое на нефтеперерабатывающем заводе, показало, что даже такое, казалось бы, простое устройство, как трансформатор тока, способно стать основой для цифровой трансформации промышленной инфраструктуры. Уже сейчас рассматриваются шаги по дальнейшему развитию системы:

- Масштабирование на все технологические установки завода,

- Интеграция с PIMS (Production Information Management System),

- Создание цифрового двойника ключевых агрегатов,

- Подключение к облачным платформам аналитики.

Будущее мониторинга — за интеграцией фундаментальных физических принципов и современных цифровых технологий. Трансформаторы тока, работающие на основе закона электромагнитной индукции, остаются неизменными по сути, но их данные теперь обрабатываются интеллектуальными системами, которые превращают ток в стратегическую информацию.

Надёжность начинается не с запасных частей — а с достоверных данных. И на нефтеперерабатывающем заводе, где каждая секунда и каждый ватт на счету, это правило становится законом.

Интеграция трансформаторов тока в АСУ ТП нефтеперерабатывающего завода — повышение надёжности и прозрачности данных

Нефтеперерабатывающий завод — это один из самых сложных и критически важных промышленных объектов, где технологический цикл работает непрерывно 24/7, а любое отклонение может повлечь за собой не только финансовые потери, но и серьёзные риски для безопасности. От стабильной работы перекачивающих насосов, печей атмосферной и вакуумной колонн, компрессорных станций и систем КИПиА напрямую зависит не только эффективность производства, но и экологическая безопасность.

Однако многие НПЗ, особенно построенные ещё в советский период, до сих пор эксплуатируют устаревшие системы учёта и контроля, в которых отсутствует детализация по электрическим параметрам. В АСУ ТП часто отсутствуют данные о реальном токе потребления на ключевых агрегатах, либо они поступают с низкой точностью и с задержкой. Это создаёт так называемые «слепые зоны» — участки, где оператор видит лишь «включено/выключено», но не знает, как именно работает оборудование.

Интеграция трансформаторов тока в АСУ ТП нефтеперерабатывающего завода — повышение надёжности и прозрачности данных

Нефтеперерабатывающий завод — это один из самых сложных и критически важных промышленных объектов, где технологический цикл работает непрерывно 24/7, а любое отклонение может повлечь за собой не только финансовые потери, но и серьёзные риски для безопасности. От стабильной работы перекачивающих насосов, печей атмосферной и вакуумной колонн, компрессорных станций и систем КИПиА напрямую зависит не только эффективность производства, но и экологическая безопасность.

Однако многие НПЗ, особенно построенные ещё в советский период, до сих пор эксплуатируют устаревшие системы учёта и контроля, в которых отсутствует детализация по электрическим параметрам. В АСУ ТП часто отсутствуют данные о реальном токе потребления на ключевых агрегатах, либо они поступают с низкой точностью и с задержкой. Это создаёт так называемые «слепые зоны» — участки, где оператор видит лишь «включено/выключено», но не знает, как именно работает оборудование.

.png)