Мониторинг трёхфазных нагрузок в холодильных установках — защита компрессоров и экономия электроэнергии

На крупном распределительном складе скоропортящейся продукции холодильные установки работают круглосуточно. Температура в камерах стабильна, сигнализация молчит, и на первый взгляд — всё в порядке. Однако за этой видимостью скрывается постепенная деградация компрессоров: из-за микротечей хладагента, обледенения испарителей или неравномерного износа подшипников оборудование вынуждено работать с повышенной нагрузкой.

Операторы замечают проблему слишком поздно — только когда срабатывает тепловая защита или компрессор выходит из строя. Последствия серьёзны:

- Порча продукции из-за кратковременного повышения температуры,

- Экстренный вызов сервисной бригады в нерабочее время,

- Рост энергопотребления на 15–20% без видимых причин,

- Сокращение срока службы компрессора в 2–3 раза.

Традиционные методы — контроль давления, замер температуры на выходе — не показывают, как именно работает электродвигатель компрессора. А ведь именно ток — самый чувствительный индикатор его «здоровья».

Тихий наблюдатель: данные без остановки и без риска

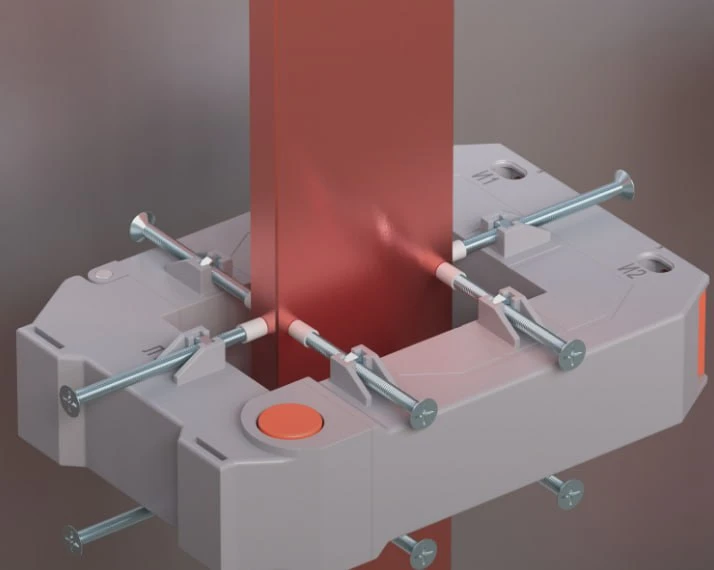

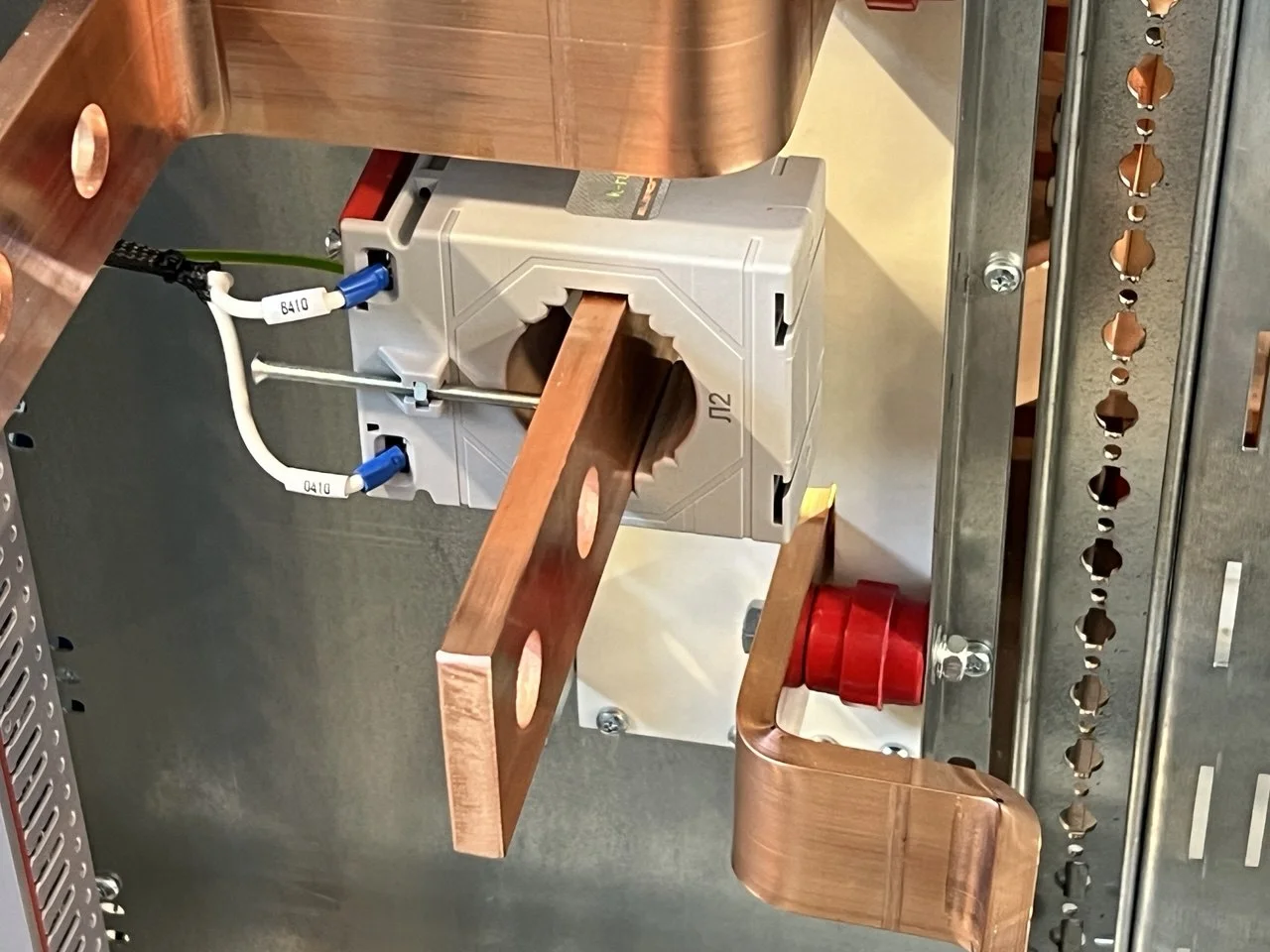

Для решения задачи на каждый компрессор и циркуляционный насос были установлены трансформаторы тока — по одному на каждую фазу. Устройства выбрали компактные, с усиленной виброустойчивостью и защитой от конденсата (IP67), так как холодильные камеры создают агрессивную среду: перепады температур, влажность, вибрация.

Монтаж провели бесконтактно: ТТ просто надели на кабели без разрыва цепи и без отключения охлаждения — критически важно для объекта, где даже 10-минутный перерыв может привести к порче товара.

Сигналы поступали в контроллер системы BMS (Building Management System) через Modbus RTU. Благодаря точному измерению тока (класс 0,5), система начала фиксировать не только среднее потребление, но и:

- динамику пусковых токов,

- баланс между фазами,

- наличие пульсаций и шумов в сигнале.

Трансформаторы тока работают на основе закона электромагнитной индукции: они «считывают» магнитное поле вокруг проводника, не вмешиваясь в работу оборудования. Это делает их идеальными для непрерывного мониторинга в критически важных системах.

Диагностика по «голосу» компрессора

Через несколько дней система выявила три типичных паттерна, которые раньше оставались незамеченными:

Паттерн 1: Рост тока при стабильной температуре

На одном из компрессоров ток увеличился на 18% за неделю, хотя температура в камере не изменилась. Это указывало на обледенение испарителя или частичную утечку хладагента — в обоих случаях компрессор «тянул» больше, чтобы поддерживать режим. Инженеры провели диагностику и устранили засор дренажа, до того как компрессор перегрелся.

Паттерн 2: Перекос фаз на 22%

Анализ показал, что фаза C нагружена значительно сильнее. Выяснилось, что при последнем ТО один из контакторов был подгоревшим, что создавало дополнительное сопротивление. Замена предотвратила локальный перегрев обмотки и возможное межвитковое замыкание.

Паттерн 3: Удлинение времени пуска

Пусковой ток стал дольше возвращаться к номиналу — с 3 до 7 секунд. Это признак износа подшипников или вала. Компрессор заменили в плановом порядке, избежав аварийной остановки в выходные.

Во всех случаях решение пришло до отказа, благодаря тому, что трансформаторы тока «слушали» оборудование в реальном времени — без вмешательства и без простоев.

Измеримая выгода: цифры вместо предположений

Результаты внедрения стали очевидны уже через два месяца:

- Снижение энергопотребления на 11% за счёт устранения неэффективных режимов работы.

- Увеличение срока службы компрессоров на 28% благодаря проактивному обслуживанию.

- Сокращение аварийных отключений на 53% — все инциденты теперь предотвращаются на ранней стадии.

- Нулевые случаи порчи продукции из-за температурных сбоев за отчётный период.

- Снижение затрат на экстренный ремонт на 65% — ТО стало плановым, а не реактивным.

Кроме экономии, персонал получил единый цифровой инструмент, который заменил «интуицию» объективными данными.

От мониторинга — к предиктиву: что дальше?

Сейчас рассматривается расширение системы:

- Охват всех 24 холодильных камер складского комплекса,

- Интеграция данных по току с датчиками температуры и давления хладагента для построения полной тепловой модели,

- Внедрение ML-алгоритмов, которые будут предсказывать остаточный ресурс компрессора с точностью до 10 дней,

- Подключение к ESG-системе для учёта снижения углеродного следа за счёт оптимизации энергопотребления.

Будущее — за интеграцией фундаментальных физических принципов и цифровых технологий. Трансформаторы тока, несмотря на кажущуюся простоту, лежат в основе этой трансформации: они превращают ток в язык, на котором оборудование говорит о своём состоянии.

Холод — это не отсутствие тепла. Это результат точного, непрерывного и бесконтактного контроля.

Мониторинг трёхфазных нагрузок в холодильных установках — защита компрессоров и экономия электроэнергии

На крупном распределительном складе скоропортящейся продукции холодильные установки работают круглосуточно. Температура в камерах стабильна, сигнализация молчит, и на первый взгляд — всё в порядке. Однако за этой видимостью скрывается постепенная деградация компрессоров: из-за микротечей хладагента, обледенения испарителей или неравномерного износа подшипников оборудование вынуждено работать с повышенной нагрузкой.

Операторы замечают проблему слишком поздно — только когда срабатывает тепловая защита или компрессор выходит из строя. Последствия серьёзны:

- Порча продукции из-за кратковременного повышения температуры,

- Экстренный вызов сервисной бригады в нерабочее время,

- Рост энергопотребления на 15–20% без видимых причин,

- Сокращение срока службы компрессора в 2–3 раза.